Actualizar procesos para disminuir el consumo de energía eléctrica es la salida que muchas industrias han buscado en las soluciones eficientes WEG. Como prueba de la eficacia de sus equipos, la sala de compresores del Parque Fabril I, en Jaraguá do Sul (SC/Brasil), recibió un proyecto para gestión de aire comprimido que tiene como objetivo, principalmente, el ahorro de energía y el aumento del rendimiento de la fábrica.

El aire comprimido, resultado de la compresión del aire ambiente, es una forma de energía insustituible en diversos usos. Actualmente, miles de millones de toneladas de aire son comprimidas al año alrededor del mundo generando un gran consumo. En el medio industrial, el sistema de compresión de aire es responsable de un alto porcentaje de los gastos de energía, y para optimizar ese consumo, WEG desarrolló un proyecto específico en una de sus fábricas, creando un sistema de control que une motores eléctricos de alto rendimiento, inversores de frecuencia, secadores y compresores.

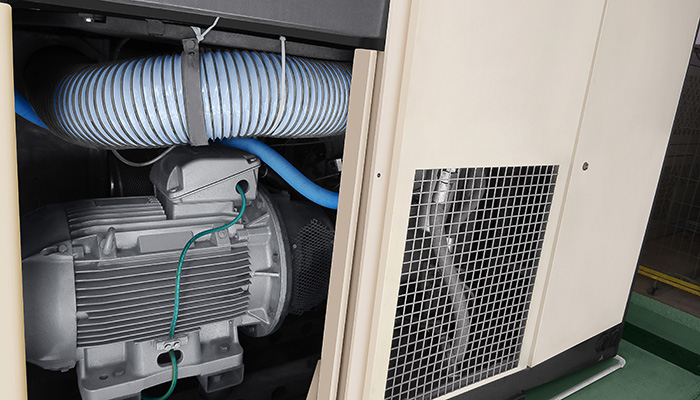

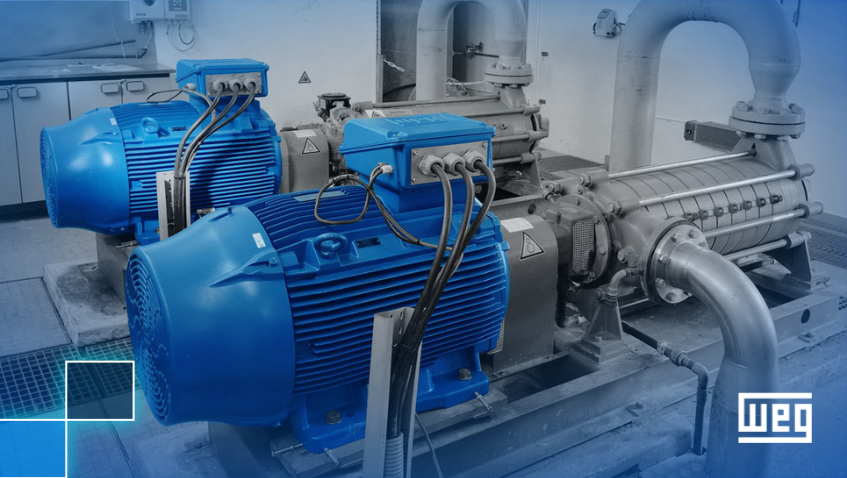

Instalada en marzo del 2016, la estructura consiste en la automatización de la operación de cuatro compresores de aire, accionados por motores eléctricos de la línea de alto rendimiento, como el W22 Magnet IR4 Super Premium, además de otros motores de la línea W22 Premium, siempre junto con inversores de frecuencia WEG de la línea CFW11, utilizados para arranque y control de velocidad. Gracias a esta combinación, la variación de la rotación del compresor se realiza de acuerdo con la presión del aire comprimido, mientras que la variación de la rotación del ventilador de enfriamiento del compresor se realiza en función de la temperatura del aceite. También compone la sala de compresores una torre de refrigeración, responsable por el enfriamiento de los secadores - que pueden encenderse o apagarse automáticamente según las condiciones de caudal y humedad presentes en el aire comprimido. En la torre igualmente se han sustituido el panel eléctrico, los motores de las bombas y el extractor, permitiendo la variación de rotación de todos los motores eléctricos de acuerdo con la real necesidad de enfriamiento.

Todos los equipos se conectan a un nuevo panel de control, que facilita la integración y verificación de los sistemas de automatización durante la operación - como el estado de los motores y de los inversores, consumo de energía, entre otros datos. Ese panel es gestionado por un software especialmente desarrollado por la tecnología WEG para la interfaz de operación (IHM), con posibilidad de conexión vía red, permitiendo acceso remoto. La automatización se implementó a través de la aplicación de contactores tripolares de la línea CWM, seccionadores rotativos RFW, mando y señalización de la línea CSW, controlador lógico programable PLC300, además de módulos de comunicación e interfaces de operación de la línea MT, esenciales para el éxito del proceso. Es importante destacar que todo el proyecto cumple con las normas reguladoras NR10 y NR12, que prevean la seguridad en instalaciones y servicios en electricidad, garantizada también por la utilización de los productos de la línea Safety, como sensores de seguridad, relés de protección, entre otros productos fabricados exclusivamente para la seguridad de los individuos.

Con resultados comprobados en el aumento del rendimiento de la producción de aire comprimido y en la economía del 15% de energía eléctrica - 300 MWh / año, la operación comprueba su éxito. Para el Ing. Maico Jeremias da Silva, desarrollador del proyecto, las ventajas son aún mayores: “la solución implantada confiere mayor vida útil a los rodamientos y elementos mecánicos debido a la reducción de la rotación, temperatura y vibración; Mayor vida útil del aceite lubricante debido a menor temperatura y menor nivel de ruido por la reducción de rotación del compresor y de la ventilación”.

El gran y variado parque industrial de WEG permite la implantación y comprobación de las soluciones desarrolladas para sus clientes. Eficiencia energética, disminución de los costos de mantenimiento, aumento de la productividad y la vida útil de los equipos son algunos de los muchos beneficios alcanzados con el uso inteligente y monitoreado de los sistemas de generación y tratamiento de aire comprimido, un ejemplo de éxito que puede ser implantado en diversos segmentos.