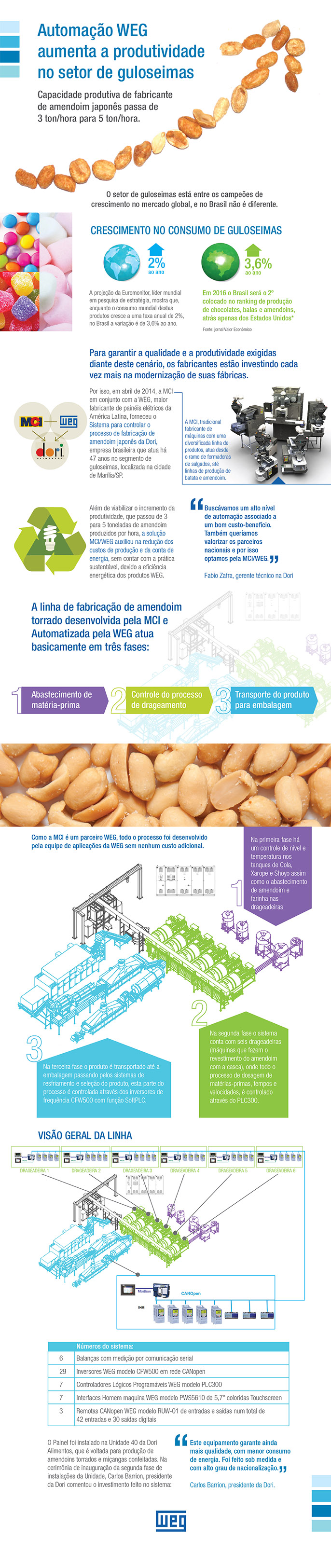

O setor de guloseimas está entre os campeões de crescimento no mercado global, e no Brasil não é diferente. A projeção da Euromonitor, líder mundial em pesquisa de estratégia, mostra que, enquanto o consumo mundial destes produtos cresce a uma taxa anual de 2%, no Brasil a variação é de 3,6% ao ano. Segundo informações do jornal Valor Econômico, o país será, em 2016, o 2º colocado no ranking de produção de chocolates, balas e amendoins, atrás apenas dos Estados Unidos.

Para garantir a qualidade e a produtividade exigidas diante deste cenário, os fabricantes estão investindo cada vez mais na modernização de suas fábricas. Por isso, a MCI, fabricante de máquinas com uma diversificada linha de produtos, em conjunto com a WEG, maior fabricante de painéis elétricos e drives da América Latina, forneceu o sistema para controlar o processo de fabricação de amendoim japonês da Dori, empresa brasileira que atua há 47 anos no segmento de guloseimas, localizada na cidade de Marília/SP.

Além de viabilizar o incremento da produtividade, que passou de 3 para 5 toneladas de amendoim produzidos por hora, a solução MCI/WEG auxiliou na redução dos custos de produção e da conta de energia, sem contar com a prática sustentável, devido a eficiência energética dos produtos WEG.

“Buscávamos um alto nível de automação associado a um bom custo-benefício. Também queríamos valorizar os parceiros nacionais e por isso optamos pela MCI/WEG”, afirma o engenheiro Fabio Zafra, gerente técnico na Dori.

A linha de fabricação de amendoim desenvolvida pela MCI e Automatizada pela WEG atua basicamente em três fases: Abastecimento de matéria-prima, controle do processo de drageamento e transporte do amendoim torrado para área de embalagem. Na primeira fase há um controle de nível e temperatura nos tanques de Cola, Xarope e Shoyo assim como o abastecimento de amendoim e farinha nas drageadeiras. Na segunda fase o sistema conta com seis drageadeiras (máquinas que fazem o revestimento do amendoim com a casca), onde todo o processo de dosagem de matérias-primas, tempos e velocidades, é controlado através do PLC300. Na terceira fase o produto é transportado até a embalagem passando pelos sistemas de resfriamento e seleção do produto, esta parte do processo é controlada através dos inversores de frequência CFW500 com função SoftPLC. Como a MCI é um parceiro WEG, todo o processo foi desenvolvido pela equipe de aplicações da WEG sem nenhum custo adicional.

O Painel foi instalado na Unidade 40 da Dori Alimentos, que é voltada para produção de amendoins torrados e miçangas confeitadas. Na cerimônia de inauguração da segunda fase de instalações da Unidade, Carlos Barrion, presidente da Dori comentou o investimento feito no sistema: “Este equipamento garante ainda mais qualidade, com menor consumo de energia. Foi feito sob medida e com alto grau de nacionalização”, afirmou.

Todos os resultados obtidos com esse fornecimento você confere no vídeo:

Infográfico: Conheça mais sobre a solução WEG implementada na Dori.