Atualizar processos para reduzir o consumo de energia elétrica é a saída que muitas indústrias têm buscado nas soluções eficientes WEG. Como prova da eficácia dos seus equipamentos, a sala de compressores do Parque Fabril I, em Jaraguá do Sul (SC), recebeu um projeto para gerenciamento de ar comprimido que visa, principalmente, a economia de energia e o aumento do rendimento da fábrica.

O ar comprimido, resultado da compressão do ar ambiente, é uma forma de energia insubstituível em diversas utilizações. Atualmente, bilhões de toneladas de ar são comprimidas por ano ao redor do mundo gerando um grande consumo. No meio industrial, o sistema de compressão de ar é responsável por um alto percentual das despesas com energia, e para otimizar esse consumo, a WEG desenvolveu um projeto específico em uma de suas fábricas, criando um sistema de controle que une motores elétricos de alta eficiência, inversores de frequência, secadores e compressores.

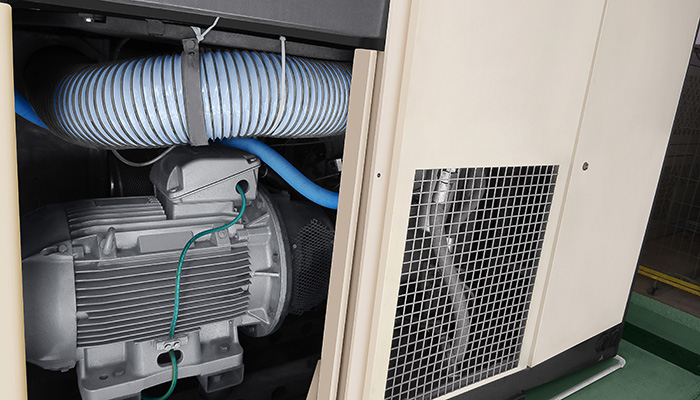

Implantada em março de 2016, a estrutura consiste na automação da operação de quatro compressores de ar, acionados por motores elétricos da linha de alta eficiência, como o W22 Magnet IR4 Super Premium, além de outros motores da linha W22 Premium, sempre em conjunto com inversores de frequência WEG da linha CFW11, utilizados para partida e controle de velocidade. Graças a essa combinação, a variação da rotação do compressor acontece de acordo com a pressão do ar comprimido, enquanto a variação da rotação do ventilador de resfriamento do compressor é feita em função da temperatura do óleo. Também compõe a sala de compressores uma torre de refrigeração, responsável pelo arrefecimento dos secadores – que podem ligar ou desligar automaticamente conforme as condições de vazão e umidade presentes no ar comprimido. Ainda na torre, foram substituídos o painel elétrico, os motores das bombas e o exaustor, permitindo a variação de rotação de todos os motores elétricos de acordo com a real necessidade de resfriamento.

Todos os equipamentos foram conectados a um novo painel de controle, que facilita a integração e verificação dos sistemas de automação durante a operação – como o estado dos motores e dos inversores, consumo de energia, entre outros dados – gerenciado por um software especialmente desenvolvido pela WEG para a interface de operação (IHM), com possibilidade de conexão via rede, permitindo acesso remoto. A automação foi implementada através da aplicação de contatores tripolares da linha CWM, seccionadoras rotativas RFW, comando e sinalização da linha CSW, controlador lógico programável PLC300, além de módulos de comunicação e interfaces de operação da linha MT, essenciais para o sucesso do processo. É importante destacar que todo o projeto atende às normas regulamentadoras NR10 e NR12, que preveem a segurança em instalações e serviços em eletricidade, garantida também pela utilização dos produtos da linha Safety.

Com resultados comprovados no aumento do rendimento da produção de ar comprimido e na economia de 15% de energia elétrica – 300 MWh/ano, a operação comprova seu sucesso. Para o Eng. Maico Jeremias da Silva, desenvolvedor do projeto, as vantagens são ainda maiores: “a solução implantada confere maior vida útil aos rolamentos e elementos mecânicos devido a redução da rotação, temperatura e vibração; maior vida útil do óleo lubrificante devido a menor temperatura e menor nível de ruído pela redução de rotação do compressor e da ventilação”.

O grande e variado parque industrial da WEG permite a implantação e comprovação das soluções desenvolvidas para seus clientes. Eficiência energética, diminuição dos custos de manutenção, aumento da produtividade e da vida útil dos equipamentos são alguns dos muitos benefícios alcançados com o uso inteligente e monitorado dos sistemas de geração e tratamento de ar comprimido, um exemplo de sucesso que pode ser implantado em diversos segmentos.