Quien ya preparó masa de macarrón en su casa – o ha visto sus padres o abuelos se dedicaren a esta tarea – sabe bien como es. La masa pasa por dos cilindros de metal y, delicadamente, va afinando, hasta llegar al espesor deseada. Lo que muchas personas no hacen idea es que el acero que está presente en los coches, en los tenedores de mesa y en muchos otros objetos del día-a-día, pasa por un proceso semejante antes de ser utilizado en el producto final. Solo que, en la siderúrgica, este proceso es llamado laminación.

Es en la laminación que los lingotes, bloques o semiterminados de acero son procesados y transformados en la base que será encaminada para industrias de los más variados segmentos. Sometidos a agentes agresivos, como altas temperaturas, impactos mecánicos y contacto constante con agua, estos equipamientos necesitan contar con componentes de alta tecnología y resistencia, que puedan soportar las condiciones más adversas de trabajo, evitando paradas inesperadas y perjuicios. Eran estos los componentes que Gerdau Riograndense, siderúrgica del grupo Gerdau ubicada en Sapucaia do Su/RS, buscaba para instalar en sus laminadores de barra y reducir la cantidad de interrupciones indeseadas. Y fue allí que entró WEG.

Los motores que estaban siendo utilizados – la mayoría antiguos y no más producidos – eran proveídos con un sistema de sello insuficiente en la punta de eje, lo que permitía el ingreso del agua y dejaba los rodamientos vulnerables. Con eso, ellos se quemaban constantemente. Para una siderúrgica como Riograndense, que produce 12 mil toneladas de acero laminado por mes, una interrupción inesperada de 2 horas en la línea de producción, por ejemplo, significa algo alrededor de 120 toneladas de acero laminado que dejarían de ser producidos. “Sin mencionar en el riesgo de perderse una barra de acero completa”, comenta Valerio Boero, asesor de Mantenimiento Eléctrico de Gerdau Riograndense. En este caso, es algo alrededor de 1,5 tonelada de acero que se convertiría en chatarra inmediatamente.

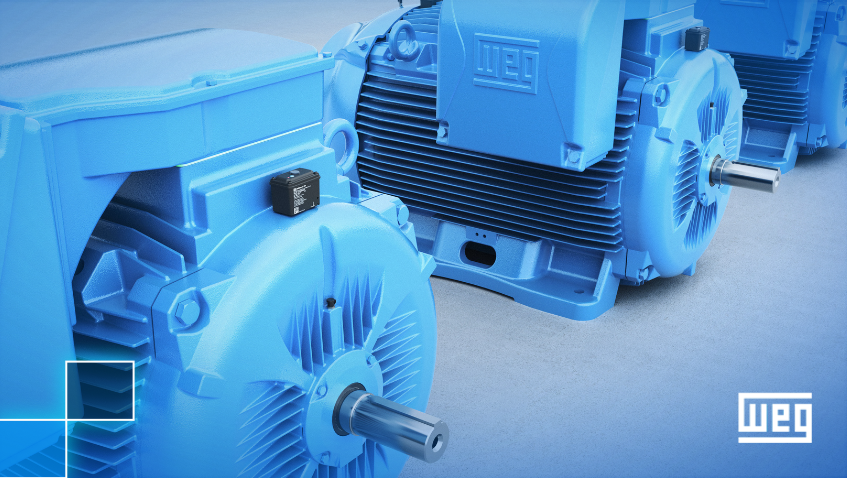

Para anular este problema, hubo la necesidad de reemplazar los motores antiguos por otros con tecnología moderna, que, siendo más confiables, garantizando mayor productividad, menor costo de mantenimiento y disponibilidad de suministro. Técnicos de WEG han tomado un motor de la siderúrgica, investigaron sobre sus características técnicas que atendían a las necesidades de Gerdau y realizaron un estudio específico para el caso. La solución propuesta fue la instalación de 11 motores WEG de la línea Roller Table (1,5 KGM) en determinadas posiciones del laminador.

Diseñada para usinas siderúrgicas, la línea Roller Table fue desarrollada con características específicas para atender a las condiciones severas de aplicación en laminadores y mesas de rodillos, donde los motores operan en la presencia de agentes corrosivos, agua, vapor, polvo, altas temperaturas, elevada cantidad de arranques y frecuentes inversiones del sentido de giro. La línea dispone de soluciones que evitan la acumulación de residuos sobre el motor, como aletas radiales (que también auxilian en la refrigeración), grado de protección IPW66 con sistema de sello W3Seal, para proteger contra el ingreso del agua, y sistema de sello en la salida de los cables de conexión y entre tapas y carcasa. Eje, tornillos y placa de identificación en acero inoxidable y pintura interna anticorrosiva también son utilizados para aumentar la resistencia contra la oxidación.

“Motores de líneas de laminación son especiales (bridas de acople específicas para los equipamientos, proyecto eléctrico, entre otros elementos) y los que eran utilizados estaban antiguos, lo que dificulta la reposición de los equipamientos, obligando la siderúrgica a repararlos indefinidamente. WEG entra como una solución para esta demanda, con un producto más confiable y facilidad de suministro”, comenta Sergio Akio Hiyodo, analista técnico de WEG.

Entregados en julio y octubre de 2008, los motores terminaron con las interrupciones constantes en la laminación por problemas en motores eléctricos y proporcionaron ahorro de energía eléctrica, con niveles de eficiencia superiores a los exigidos por la norma NBR 7094. Están equipados también con el Sistema de Aislamiento WISE, que eleva la rigidez eléctrica del embobinado, permitiendo que el motor opere con convertidor de frecuencia sin sufrir daños con los picos de tensión. “Dio cierto. Llegamos a nuestro reto y la línea está operando”, destaca Boero.

Como trabaja el laminador:

Imagina una máquina casera de hacer macarrón. La masa que pasa entre los dos rodillos de metal, instalados en la posición igual a los dos cilindros de la siderúrgica, sale del otro lado en forma de macarrón y puede ser comparada a las chapas de acero. El laminador es formado por diversos conjuntos - llamados de jaulas. Estos dos cilindros de trabajo, que son integrados a cilindros de apoyo, van diminuyendo el espesor de la chapa, progresivamente, hasta llegar a la especificación deseada.

Fuente: www.revistapesquisa.fapesp.br