A indústria de porcelanas Oxford alcançou economia de 42,4% no consumo de energia elétrica após retrofit no maquinário dos moinhos da fábrica, em São Bento do Sul (SC). O consumo passou de 69,7 MWh/ano para os atuais 40,1 MWh/ano, o que também levou a uma redução financeira anual de R$ 6,6 mil.

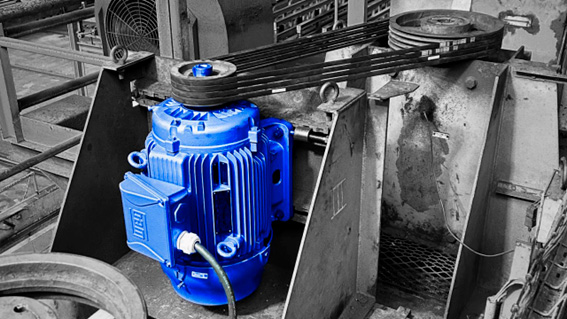

A modernização, liderada pela WEG, focou na troca de motores elétricos antigos por novos do modelo W22 Magnet, com 60 kW de potência cada e rendimento IR4, o que significa redução de cerca de 40% nas perdas em relação ao mínimo estabelecido pela legislação nacional de eficiência energética (Portaria Interministerial 553/2005).

A produção dos motores anteriores, que possuíam 40 kW de potência, gastava R$ 15,6 mil/ano em energia elétrica, enquanto o novo sistema gasta cerca de R$ 9 mil/ano. Com investimentos totais de R$ 15,9 mil, o payback do projeto foi de 2 anos e quatro meses.

“A Oxford entendeu a mensagem da eficiência energética como não apenas um ganho da energia em si, mas também como oportunidade para melhorar o processo de fabricação, de modo que houve também uma racionalização do processo produtivo dos turnos da empresa, que diminuíram de 8 horas para 7 horas”, avaliou o diretor de Vendas da Unidade Motores da WEG, Fernando Cardoso Garcia.

Os ciclos da fábrica somam 27 por mês. Já a produção chega a 34 milhões de peças anualmente. O projeto teve o primeiro estudo realizado em 2010 e foi implementado gradualmente nos anos seguintes.

Os motores

As substituições foram aplicadas em 16 moinhos de bolas, instalações destinadas à moagem dos materiais para produção da porcelana, que possuíam anteriormente motores de indução, considerados tradicionais no mercado.

“Pela característica de movimento pesado dos moinhos é que nós optamos por novos motores de imã permanente, indicados para grande variação de velocidade, com 20% a mais de cobre”, ressaltou o diretor.

O incremento na utilização do cobre foi fundamental para o aumento da eficiência dos equipamentos, como também explicou o líder do Programa de Energia Sustentável do International Copper Association (ICA) para América Latina, Glycon Garcia. A associação acompanhou a implantação do projeto na Oxford.

“O cobre, como ótimo condutor de eletricidade, faz com que os equipamentos trabalhem com temperaturas mais baixas, o que, além de torná-los mais eficientes, aumenta a vida útil média”, ressaltou o executivo. Os motores padrões de induçãotêm uma vida útil em torno de 20 mil horas, enquanto os de imã permanente costumam ter uma vida de 100 mil horas.

Outra característica dos novos equipamentos é o controle da aceleração realizado eletronicamente com variador de freqüência, do modelo CFW11, enquanto os antigos possuíam acionamento através de partida direta. O benefício do dispositivo é permitir uma partida de forma suave e com torque constante, o que reduz custos com manutenção se comparado aos motores antigos.

Ampliação

O projeto foi ampliado para outras máquinas da fábrica, entre fornos, bombas de ventiladores e outros. Nessa segunda etapa foram trocados 82 motores elétricos, também da WEG.

“Como esse segundo projeto foi uma extensão do primeiro, não foi feito diagnóstico. Mas temos uma estimativa de economia em torno de 13%”, ressaltou o diretor Fernando Garcia.

A segunda fase, dessa vez financiada pelo Finame, foi finalizada em 2015.